服务热线

0459-5153333

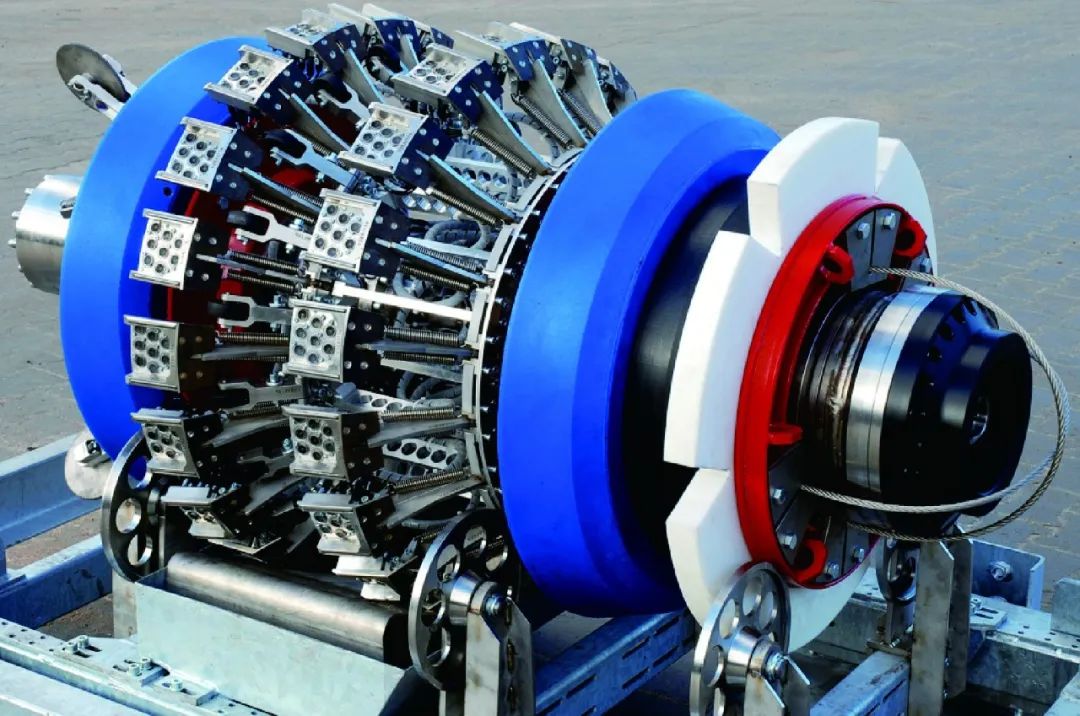

#1 清管技术 随着内检测技术的快速发展,管道清管技术与缺陷检测技术融合,出现了管内铁锈、污垢清除和缺陷信息采集、处理、存储于一体的智能管道清洁设备。图1为德国Rosen公司于2015年推出的智能清管设备。 图1 Rosen公司的智能清管设备 #2 变形内检测技术 图5 Rosen公司的Multi⁃Diameter高通过性变形内检测器 #3 智能内检测技术 1. 漏磁内检测技术 漏磁检测分为轴向励磁和周向励磁两种。Rosen公司研制了如图7所示的MFL-C/XT管道周向励磁内检测器。该设备包含周向漏磁及涡流两种技术,轴向裂纹深度的检测阈值达到0.2t(t为管道壁厚),管道椭圆度检测精度达±0.5%,凹痕深度的检测阈值为0.8 mm。2018年,中石油管道公司于超等研制了适用ø711 mm管道的周向励磁内检测器,并进行了牵拉及工程应用,验证了其对轴向狭长裂纹的检出能力。 图7 Rosen公司的MFL-C/XT周向励磁内检测器 2. 涡流内检测技术 在管道内检测的应用中,涡流内检测技术的主要作用是管道缺陷内外壁的判别及裂纹、变形缺陷信息的提取,对此,国内相关高校和科研院所进行了大量研究。2019年,清华大学的研究人员提出了一种用于检测和识别管道内/外径缺陷的脉冲涡流(PEC)传感方法,并研制了结合涡流与漏磁两种技术的高速运行的管道内检测设备。2019年,辛佳兴等研制了结合机械臂与涡流两种技术的检测探头,并进行了试验研究,结果表明,该检测探头具有较高的管道周向变形检测能力。2020年,机械研究总院王宝超研制了适用于ø1219 mm大孔径管道的涡流变形内检测器(见图8),其安装的涡流检测探头量程达到150 mm,管道变形检测误差小于5%,里程定位误差小于5%,检测准确度大于85%,可连续作业100 km。 图8 机械研究总院的管道涡流变形内检测器 3. 超声波内检测技术 Rosen公司研制的超声波内检测器(见图9)已应用在石油管道检测服务中,具备管道壁厚和裂纹定量检测的能力,当检测数据可信度为90%时,管道壁厚变化检测精度达到0.2 mm。 4. 电磁超声内检测技术 Rosen公司研制的基于电磁超声技术的管道外涂层内检测器(见图10)已经成功应用于天然气管道,其轴向定位精度达到0.1 m,周向定位精度达到±10°。 图10 Rosen公司的EMAT管道外涂层内检测器 5. 管道应力内检测技术 图11为Rosen公司的管道应力内检测器。该设备采用机械检测臂与阵列的非接触式电子测量系统相结合,在识别缺陷特征尺寸信息的同时,提取管道变形缺陷位置的应力集中因子,将管道材料特性和工作压力循环考虑,进行管道应力集中及剩余寿命的分析。 图11 Rosen公司的管道应力内检测器 6. 管道阴极保护内检测技术 针对目前埋地管道阴极保护存在的诸多问题,中国特种设备检测研究院陈金忠等提出一种通过采集管道内部阴极保护电流和杂散电流数据,来判断管道阴极保护结构健康的方法,并在此基础上成功研制了国内首台管道阴极保护内检测器(见图12)。 7. 管道中心测绘技术 传统的惯性测绘单元以地面参考点与内检测器里程数据进行位置与速度修正,一般集成在具有管道缺陷检测功能的内检测器,可连续测量管道中心线坐标,有效识别、评估由环境因素导致的管道弯曲应变信息。由三维正交陀螺仪和加速度计组成的惯性测量单元(IMU)如图13所示。 图13 油气管道惯性测量单元

转自:无损检测NDT

1.本网站内容大多源自互联网整理,素材、图片、版权属原作者,目的在于分享更多信息。如有侵权,请联系删除。

2.信息内容仅供学习参考,不对信息准确性,可靠性或完整性做任何保证。转载或引用仅为传播更多信息之目的,切勿作为商业目的使用。

3.商务合作、投稿邮箱daguangcehui@163.com