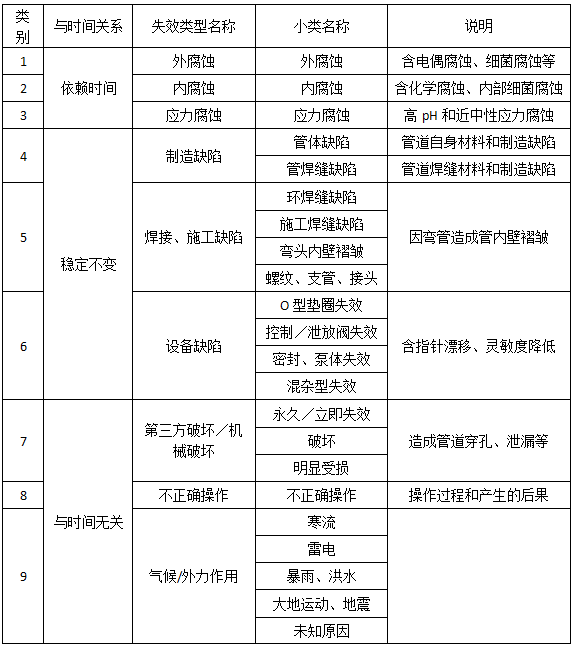

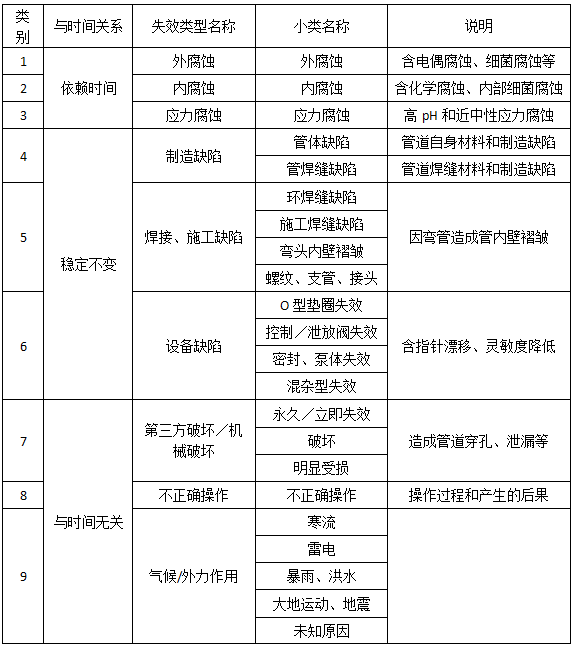

管道完整性管理最大特点是变事后响应为事前检测预防,使管道始终处于受控状态;也满足政府对城市燃气管道安全性的监管要求;完善的管道完整性管理手段还可降低泄漏修理和环保措施的费用。2001年11月美国颁布了ASME B31.8S“天然气管道完整性管理系统”国家标准,2002年12月美国参议院通过“2002—管道安全改进法”,完善了管道安全的国家法律-行政部门法规-规范体系,进入依法实施的阶段。在国外管道完整性管理过程已取得了巨大的经济效益和社会效益,西欧17国现役长距离输油气管道,泄漏事故率已从40年前的1.2次/103 km•a下降至2000年的0.25次/103 km• a,每年的泄漏次数下降了30%;意大利SNAM公司实施了管道完整性管理策略,使系统保持高度安全及低成本,节约1/3的维修费用。我国在2000年4月发布《石油及天然气管道安全监督管理规定》,明确了对油气管道系统的安全监督管理规则,陕京输气管道、“西气东输”干线、陕京二线等工程实施了完整性管理。2015年颁布了GB 32167-2015 《油气输送管道完整性管理规范》。城市燃气管网完整性管理实践刚刚起步。2.1 管道完整性(Pipeline Integrity)概念管道完整性是指管道始终处于完全可靠的服役状态。其内涵包括3个方面:③ 管道运营商已经并仍将不断采取措施防止失效事故发生。2.2 管道完整性管理(Pipeline Integrity Management)概念管道完整性管理是指经过风险评估、内外检测规划、完整性评价、腐蚀控制、制定修复计划、管道修复等一系列工作,将管道恢复到设计水平。(2)分别对各管道进行评价并将结果汇总,确定需要优先考虑的管段和重点预防的失效类型。对于燃气管道来说,第三方破坏、操作不当、设计缺陷、腐蚀是需要重点预防的失效类型。

(3)收集管道完整性管理数据,包括管道原始施工图和监测记录、管材合格证书、制造设备技术数据、管道设计与工程报告、管道调查和试验报告、管道监测计划、运行和管理计划、应急处理计划、事故报告、技术评价报告、操作规范和相应的工业标准等。利用风险评价得到不同管段的风险指标和不同失效原因的风险指标,比较其结果,确定需要优先开展管道完整性评价的管段区域和需要优先预防的失效原因。目前,城市燃气系统风险评价方法借鉴油气管道风险评价方法而分成定性风险评价、定量风险评价和半定量风险评价三类。管道内部检测是指检测仪器进入管道内部,从管道里穿过,沿途进行实时检测,记录测量结果,经处理后提供一整套数据用以描述管壁的状态。这种检测手段获得数据准确,观察直观,对了解管道腐蚀状况、评估管道寿命以及确定抑制腐蚀计划等具有重要意义。这种检测方法适用于城市燃气的高压环线干管检测。管道中可以被检测到的缺陷可以分为三个主要类型及检测技术如下:a. 几何形状异常(凹陷、椭圆变形、位移等):测径器;b. 金属损失(腐蚀、划伤等):漏磁(MFL)技术、超声波检测器;c. 裂纹(疲劳裂纹、应力腐蚀开裂等):超声检测器、弹性波检测器和电磁声能检测器等。外检测技术主要有外腐蚀危险的直接评价法(ECDA)和内腐蚀危险的直接评价法(ICDA)。适用于城市燃气高、中压管道,主要采用外腐蚀危险的直接评价法。a. 外腐蚀直接评价法是针对管段上的外腐蚀危险,评价管段的完整性。采用不开挖检测技术(一般为地上或间接检测)对防腐效果进行评价,包括用于外防腐层检测的管中电流法、直流电位梯度法、密间距电位法、皮尔逊检测法等技术。b. 内腐蚀直接评价法可用于评价通常输送干气,但可能短期接触湿气或游离水(或其他电解液)的输气管道完整性。在开挖的情况下,对管体缺陷进行检测的超声、射线等无损检测技术。试压是长期以来得到行业认可的一种管道完整性验证方法,是确保管道完整性运行的有效方法之一,能够检查出随时间变化的缺陷,如普遍腐蚀、疲劳、腐蚀疲劳和疲劳裂纹等。这种完整性评价方法可包括强度试验和严密性试验两种,这种方法对于在役城市燃气管道有一定局限性。根据城市燃气管网的特点较多选用外腐蚀直接评价的方法对高风险区管段进行检测,表2介绍了外防腐层检测的几种方法。对于通过管道检测技术发现的管道缺陷,应进行含缺陷管道适用性评价,它包括含缺陷管道剩余强度评价和剩余寿命预测两个方面。含缺陷管道剩余强度评价标准有SY/T 6151-2009标准、AGA NG-18、ASME B31等。a. 体积型缺陷:如局部沟槽状腐蚀缺陷、片状腐蚀缺陷、局部打磨缺陷等;b. 平面型缺陷:即裂纹型缺陷,包括焊缝未熔合缺陷、未焊透缺陷、焊接裂纹、疲劳裂纹、应力腐蚀裂纹以及氢致宏观裂纹等;c. 弥散损伤缺陷:包括点腐蚀缺陷、表面氢鼓泡以及氢致微裂纹等;d. 几何缺陷:包括焊缝错边、焊缝噘嘴、管体不圆、壁厚不均匀等缺陷;e. 机械损伤缺陷:主要由管道建造时的意外损伤及建筑施工、农民耕地、人为破坏等原因造成的损伤,缺陷类型包括表面凹坑、沟槽以及凹坑+沟槽。燃气管道剩余寿命的评价是管道安全评价的重要组成部分,它直接关系到管道的检测、维修和更换周期的确定。二是在实验室内模拟管道服役环境进行缺陷增长规律试验,通过模拟试验获得缺陷的动力学发展规律,然后对管道剩余寿命进行预测。

2.4.4 维修、调整、制定预防措施和确定再评价间隔周期阶段(第四阶段)通过管道维修、运行工况调整和预防措施来消除或减缓检测中发现的安全隐患,提高管道安全性,是对检测评价的响应。再评价周期主要根据维修标准、维修数量和预防措施有效性来确定,基本原则是:经过本次维修后的残余缺陷到下个周期的完整性检测中不会发展成危险性缺陷。(1)燃气管道完整性管理已成为管道工程领域研究的热点。(2)管道完整性管理是变被动为主动,变事后响应为事前检测预防,使管道始终处于受控状态,可以有计划、有针对性地采取维护措施,防止管道失效或事故发生。(3)将管道大修费用投入到最需要的地方,避免部分管道可能发生过度维修或欠维修,从而最大限度地节约成本。(4)燃气管道完整性管理过程是周期循环和持续改进的,从而使管道处于良好的运行状态,对延长管道寿命期的作用不言而喻。

转自天然气智库Plus